L'azienda ha un processo standardizzato per l'assemblaggio di assiemi fabbricati?

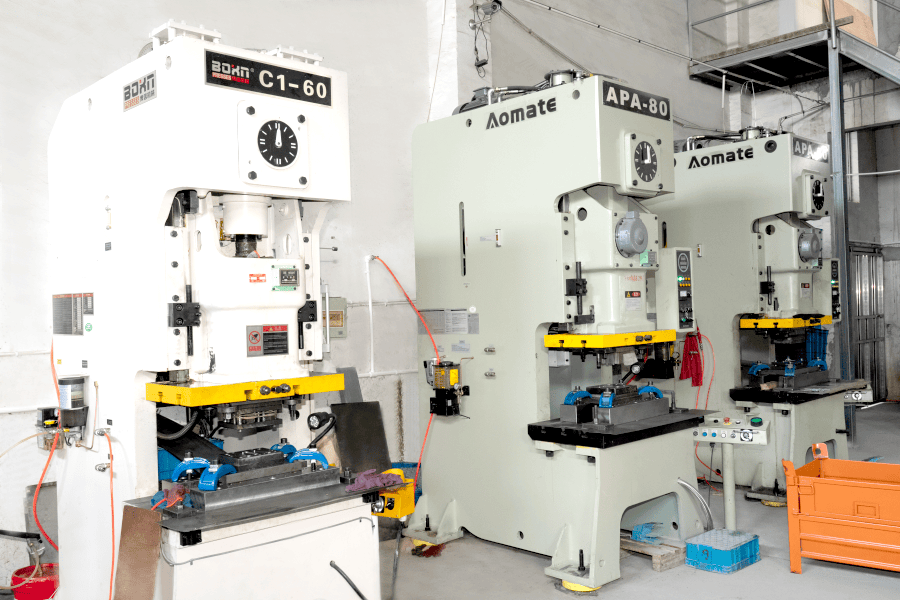

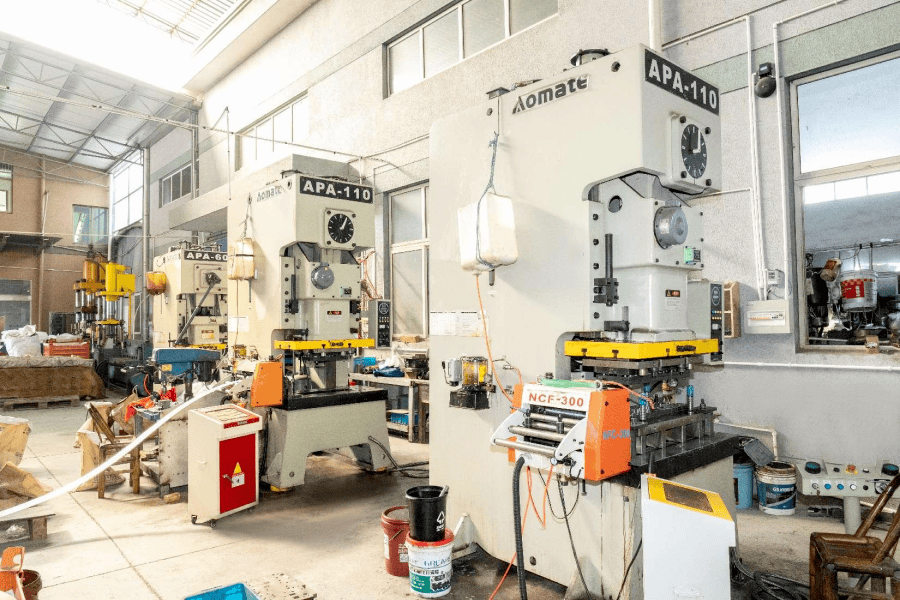

Nel processo di produzione di Gruppi fabbricati , La creazione di un flusso di processo standardizzato è di grande significato per garantire la qualità del prodotto, migliorare l'efficienza della produzione e ridurre la velocità di rilassazione. Ningbo Mingli Electric Technology Co., Ltd. ne è ben consapevole. Nelle operazioni di assemblaggio effettive, aderisce sempre ai processi standardizzati e sistematici come base, a partire da più collegamenti e costruzione di un sistema operativo di produzione che soddisfi le esigenze di sviluppo del settore.

Nell'intero processo di assemblaggio, la società divide prima ogni processo formulando documenti di processo dettagliati. Ogni operatore deve sottoporsi a una formazione tecnica corrispondente e avere familiarità con le fasi di assemblaggio, gli standard operativi e i punti di controllo chiave. Ciò non solo migliora la competenza operativa dell'operatore, ma riduce anche efficacemente i rischi di qualità causati da errori umani. Prima dell'inizio dell'operazione di assemblaggio, l'area operativa verrà preparata in base ai requisiti di processo, inclusa la ragionevole pianificazione di strumenti, infissi e posizionamento delle parti per garantire la connessione regolare del processo operativo.

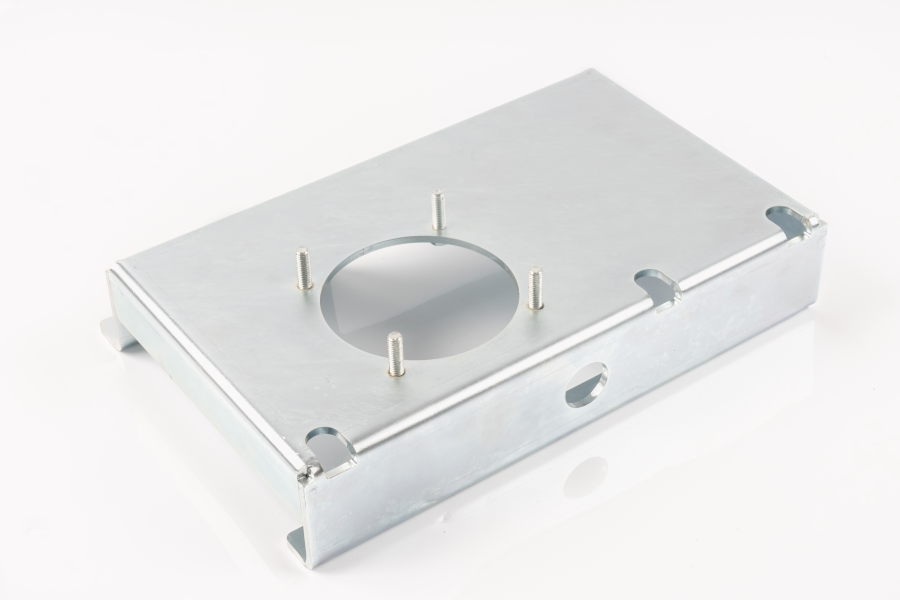

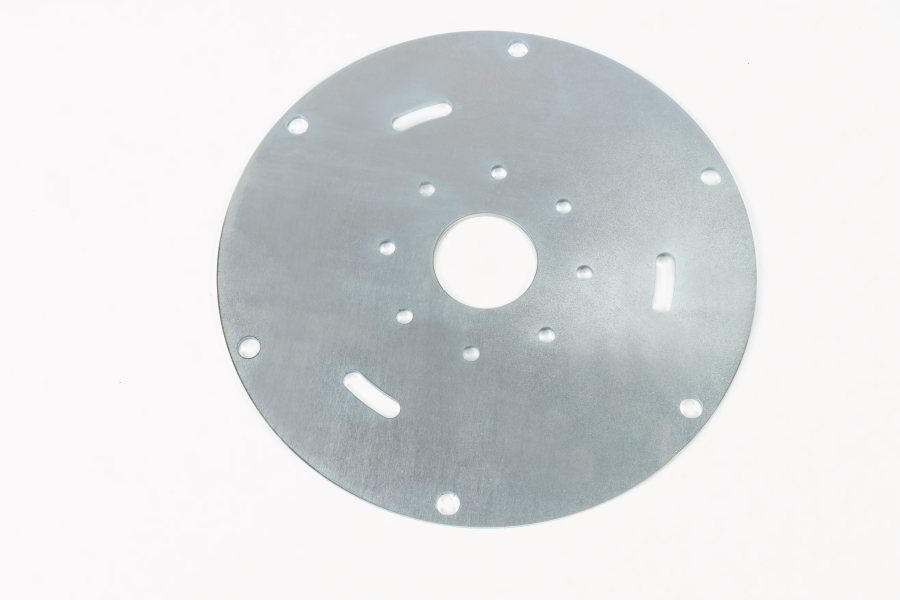

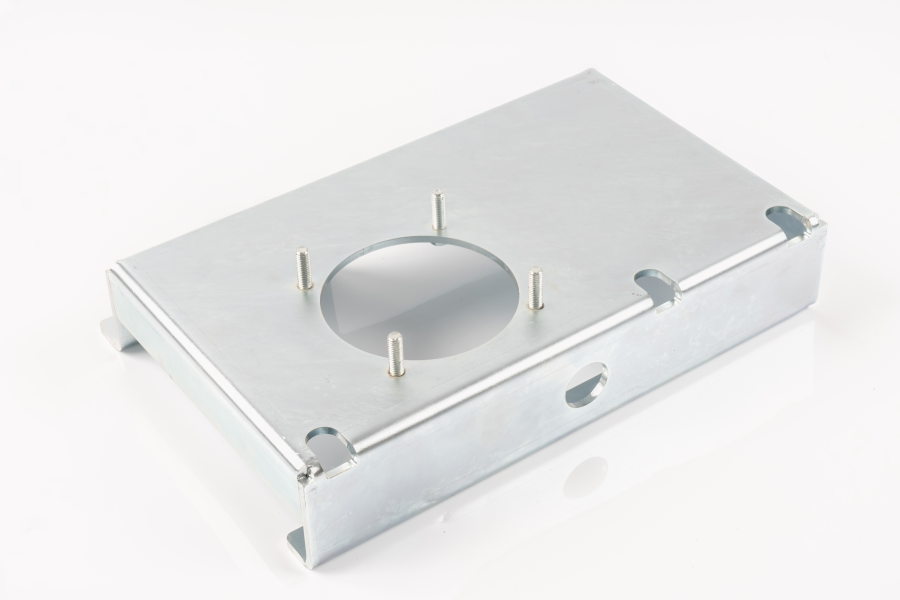

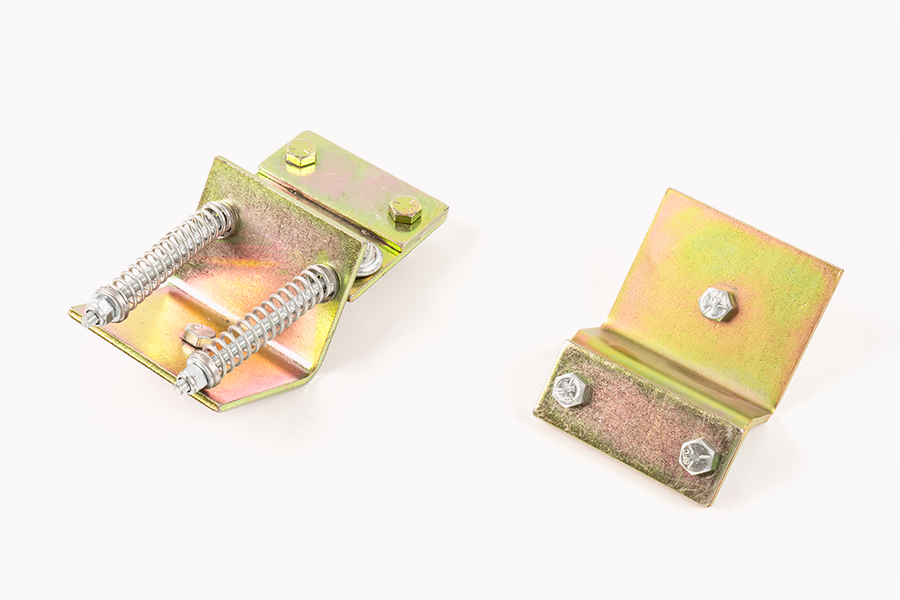

Nella fase di corrispondenza dei componenti, l'azienda ha chiare specifiche per la sequenza di installazione delle parti, il modo di applicare la coppia, la via del controllo del gap, ecc. E imposta la scheda di processo di assemblaggio in combinazione con le caratteristiche del prodotto per garantire che l'esecuzione di ciascun processo soddisfi i requisiti di progettazione. Inoltre, al fine di evitare graffi, deformazioni e altri problemi durante il funzionamento, l'area di montaggio è dotata di speciali staffe e utensili flessibili per evitare il contatto diretto con effetti avversi sulla superficie o sulla struttura dei componenti.

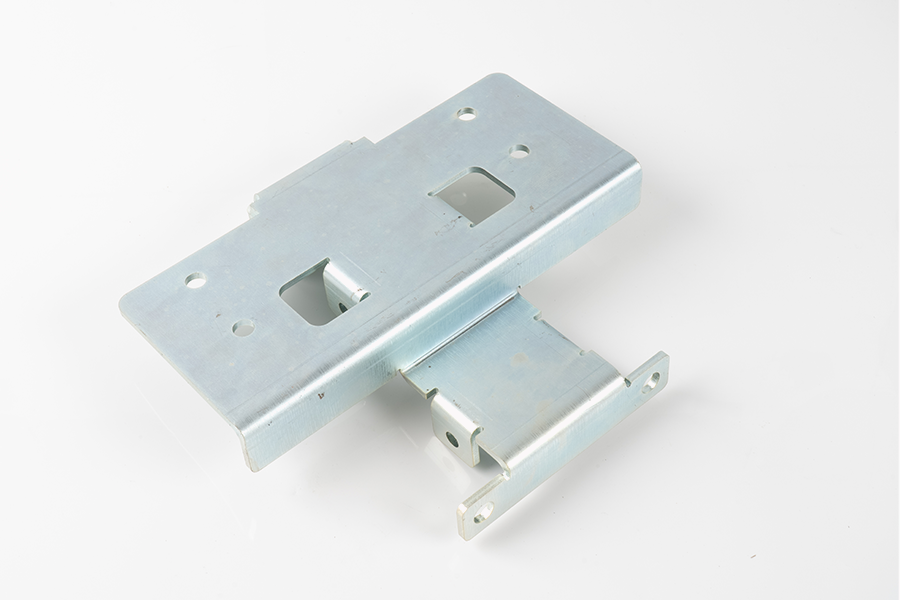

Per diversi tipi di assiemi fabbricati, l'azienda ottimizza le impostazioni del processo in base alla complessità della struttura del prodotto e alle esigenze del cliente. Ad esempio, nei progetti di assemblaggio in cui vengono utilizzati più materiali insieme, l'analisi di adattabilità dei processi verrà eseguita in anticipo per chiarire quali passaggi devono essere trattati prima e quali nodi richiedono protezione tampone per ridurre la probabilità di rielaborazione. La società presta anche attenzione ai registri dei processi. Dopo che ogni processo è stato completato, ci sono record operativi e conferme di ispezione iniziale per facilitare la tracciabilità della qualità e l'accumulo di dati.

Nel collegamento di ispezione post-assemblaggio, la società adotta un metodo di ispezione congiunto di manuale e attrezzatura. Vengono eseguite ispezioni dettagliate su coordinamento strutturale, flessibilità delle parti in movimento, connettività elettrica e altri aspetti per garantire che le funzioni dopo l'assemblaggio soddisfino le aspettative di progettazione. Dopo il completamento dell'assemblaggio, il prodotto viene trasferito al buffer del prodotto finito e l'ispettore di qualità conduce un'ispezione finale in base alle specifiche di ispezione. Dopo la conferma, vengono eseguite le operazioni di deposito o imballaggio.

La società riassume continuamente l'esperienza di produzione e introduce concetti avanzati di tecnologia e gestione per migliorare continuamente il processo standardizzato. Nel contesto di strutture di ordine sempre più diversificate e esigenze più personalizzate dei clienti, i processi standardizzati non significano rigidità, ma piuttosto standard operativi basati su una risposta flessibile e un miglioramento continuo. Attraverso flussi di processo standardizzati, l'azienda non solo migliora la coerenza del prodotto, ma migliora anche la sua capacità di far fronte a progetti di assemblaggio batch e personalizzati, servendo così meglio clienti da diversi mercati come Europa, America, Sud -est asiatico e Medio Oriente. Ningbo Mingli Electric Technology Co., Ltd. considera la standardizzazione come una parte importante della gestione di base e promuove il costante miglioramento della qualità dell'assemblaggio attraverso garanzie istituzionali, supporto tecnico e formazione del personale, fornendo ai clienti soluzioni di assemblaggi fabbricati più affidabili.

In che modo l'azienda controlla l'integrità della superficie e la tolleranza al montaggio dei gruppi fabbricati in modo che non siano danneggiati?

Nel processo di produzione di Gruppi fabbricati , Il controllo dell'integrità della superficie e delle tolleranze di assemblaggio sono fattori importanti per garantire le prestazioni del prodotto e la qualità dell'aspetto. Ningbo Mingli Electric Technology Co., Ltd. è ben consapevole di ciò, quindi ha stabilito un sistema di gestione della qualità multilivello e multidimensionale nell'intero processo di assemblaggio per garantire che ogni prodotto soddisfi i requisiti del cliente per la qualità della superficie e l'accuratezza dimensionale prima della consegna.

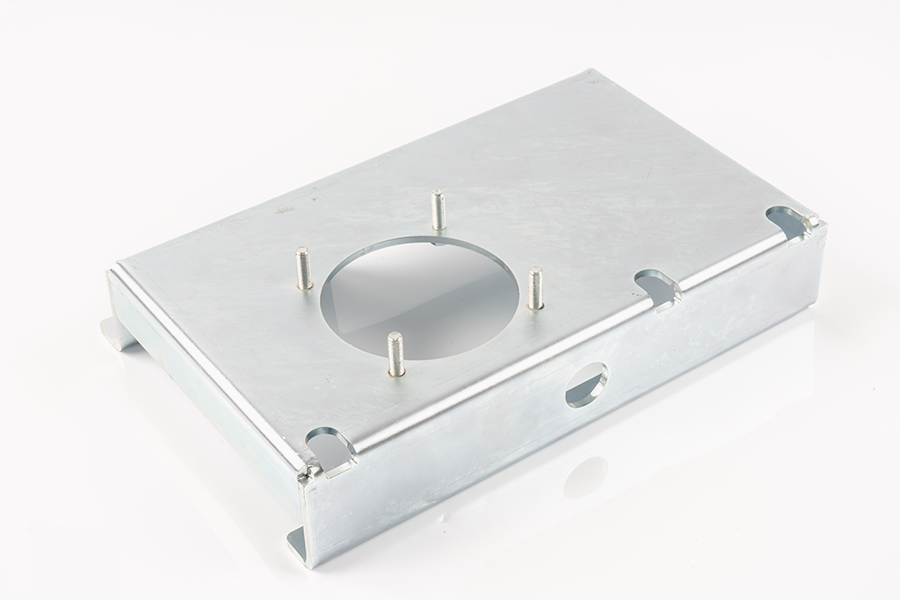

La società ha creato rigorose procedure di ispezione nella conservazione di materie prime e parti. Tutti i componenti utilizzati per l'assemblaggio devono essere sottoposti a controllo pre-controllo della qualità della superficie e della precisione dimensionale prima di entrare nel seminario di assemblaggio. La revisione dimensionale e l'ispezione dei difetti della superficie vengono effettuate attraverso apparecchiature di test professionali come pinze, micrometri, contatori di rugosità superficiale, ecc., Per garantire che le parti soddisfino i requisiti di processo prima di entrare nel processo di assemblaggio. Questo collegamento pre-montaggio fornisce garanzie affidabili per il successivo assemblaggio, evitando l'ingresso di parti non qualificate nella stazione di lavoro e riducendo la possibilità di difetti superficiali e deviazioni di tolleranza dalla fonte.

Durante il processo di assemblaggio, l'azienda attribuisce grande importanza all'influenza dei processi operativi sulla qualità della superficie e sull'accuratezza del coordinamento. Tutto il personale coinvolto nell'assemblea riceve la formazione del sistema per padroneggiare le competenze chiave come docking in parte, regolazione del coordinamento e controllo della coppia. In operazioni specifiche, l'azienda ha attrezzato una varietà di utensili morbidi e cuscinetti protettivi per ridurre il contatto diretto tra parti e infissi, strumenti o altri componenti e prevengono efficacemente danni superficiali come abrasioni e rientranze. Soprattutto quando si tratta di spruzzatura, elettroplazione, anodizzazione e altre parti trattate, la stazione di montaggio avrà chiari promemoria di segni e aree di posizionamento speciali per evitare funzionamento e danni impropri al trattamento superficiale.

Al fine di controllare le deviazioni di tolleranza durante l'assemblaggio, la società ha istituito un sistema di ispezione intermedio in più processi chiave. Include il test del test di dimensione, la verifica del gap di corrispondenza e la conferma della coerenza del posizionamento e altri collegamenti e il monitoraggio dinamico dell'accuratezza del gruppo viene effettuato attraverso dati misurati effettivi. Se si riscontra che la deviazione supera l'intervallo specificato, le operazioni successive verranno immediatamente interrotte e verranno eseguite l'analisi e il riepilogo. Questo meccanismo evita efficacemente la sovrapposizione di deviazioni di assemblaggio e garantisce che i componenti complessivi soddisfino i requisiti di progettazione.

Dopo il completamento dell'Assemblea, il dipartimento di ispezione della qualità effettuerà una reinspezione completa del prodotto. Include ispezioni di difetti visibili come graffi di superficie, peeling e depressioni, nonché la verifica della dimensione complessiva della struttura e la conferma delle tolleranze di coordinamento. Alcuni componenti con strutture complesse o requisiti elevati saranno anche disposti per più round di test per migliorare l'affidabilità. Nel processo di imballaggio, l'azienda sceglie rivestimenti personalizzati, borse antiastie o materiali di supporto in schiuma in base al tipo di componente per prevenire ulteriormente il danno superficiale o strutturale causato da vibrazioni o estrusione durante il trasporto.

La società si concentra anche sul riassunto dell'esperienza nella pratica di produzione e sull'ottimizzazione continua dei processi di assemblaggio e dei parametri di processo. Il team tecnico verificherà e regolerà ripetutamente la sequenza di assembly, il metodo di connessione, la selezione degli strumenti e altri collegamenti in base alle caratteristiche della struttura del prodotto dei diversi clienti. Se il cliente ha requisiti specifici, può anche aiutare nella formulazione di standard di controllo di qualità mirati e piani di ispezione per garantire che il prodotto finale soddisfi i suoi doppi requisiti per l'accuratezza e l'aspetto quando consegnato. $

Eng

Eng