La tecnologia avanzata degli stampi progressivi può garantire una tolleranza prossima allo zero nello stampaggio di metalli in grandi volumi?

2025.12.17

2025.12.17

Notizie del settore

Notizie del settore

Un'officina di lavorazione personalizzata dei metalli ha svelato un approfondimento tecnico sulle sue capacità proprietarie ed espansive Stampaggio ad alta precisione , sottolineando una sintesi di tecnologia di stampa all'avanguardia, controlli avanzati della pressa e versatilità dei materiali senza precedenti. La missione principale è fornire componenti stampati metallici di precisione complessi con precisione, ripetibilità ed efficienza dei costi eccezionalmente elevati, indipendentemente dal volume di produzione, dai prototipi alla produzione di massa. Questa recensione dettagliata si concentra esclusivamente sui principi di ingegneria applicata e sull'architettura operativa che consentono queste prestazioni leader del settore.

La triade della tecnologia degli stampi: padroneggiare complessità e volume

Il fondamento della capacità di precisione dell'azienda poggia sull'implementazione strategica di tre distinte tecnologie di stampi: lo stampo progressivo multistazione, lo stampo progressivo standard e lo stampo a punzone singolo.

Tecnologia dello stampo progressivo multistazione: T Questo è il processo di punta utilizzato per i volumi più elevati e i componenti più complessi. In questa configurazione, una singola striscia di materiale metallico viene alimentata automaticamente attraverso una sequenza di stazioni, ciascuna delle quali esegue una o più operazioni simultanee, che si tratti di punzonatura, piegatura o imbutitura superficiale. Il vantaggio tecnico chiave è la completa integrazione e concatenazione delle operazioni, che riduce al minimo la gestione delle parti, elimina gli errori cumulativi e accelera drasticamente il tempo di ciclo. Le parti risultanti mostrano eccellente precisione e sono prodotti a velocità che contribuiscono direttamente alla capacità di produzione giornaliera raggiunta fino a 100.000 pezzi , che rappresenta un fattore primario nella riduzione dei costi unitari per gli stampaggi complessi.

Matrice progressiva standard: Utilizzato per parti ad alto volume con complessità leggermente inferiore o materiali che richiedono una gestione specializzata in ogni fase. Si basa ancora sull'alimentazione continua delle strisce, ma offre flessibilità di progettazione per operazioni che potrebbero richiedere più spazio o diverse azioni meccaniche tra le fasi.

Tecnologia della matrice a punzone singolo: Riservato principalmente alla prototipazione, a componenti specialistici a basso volume o a parti che richiedono un'unica operazione ad alto tonnellaggio altamente controllata (come il dimensionamento finale o la tranciatura). Ciò garantisce che anche lo sviluppo iniziale e le piccole tirature soddisfino gli stessi rigorosi standard di tolleranza applicati agli articoli prodotti in serie.

Ingegneria di precisione: modellare geometrie complesse

Queste tecnologie facilitano una serie di processi di formatura altamente specializzati in grado di creare strutture di precisione precedentemente considerate difficili, se non impossibili, da ottenere con metodi tradizionali.

Le funzionalità chiave di formazione includono:

Imbutitura profonda: Questa è una competenza fondamentale che consente la creazione di strutture complesse e senza giunzioni in cui la profondità della parte finita supera il suo diametro. Questo processo richiede un controllo estremamente preciso del flusso, della tensione e della pressione del materiale per evitare pieghe, lacerazioni o spessori incoerenti delle pareti. La competenza dell’azienda in questo settore consente di produrre con costanza gli stampati imbutiti più complessi tolleranze strette e perfetta ripetibilità dal primo pezzo all'ultimo.

Flangiatura: Il processo di piegatura del bordo del materiale per formare un labbro, spesso utilizzato per il rinforzo strutturale o per creare superfici di giunzione.

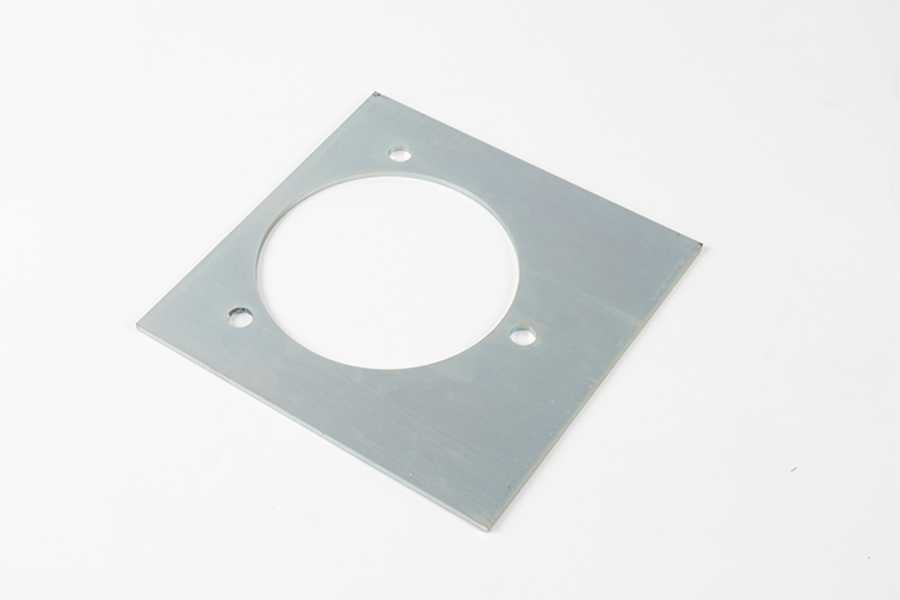

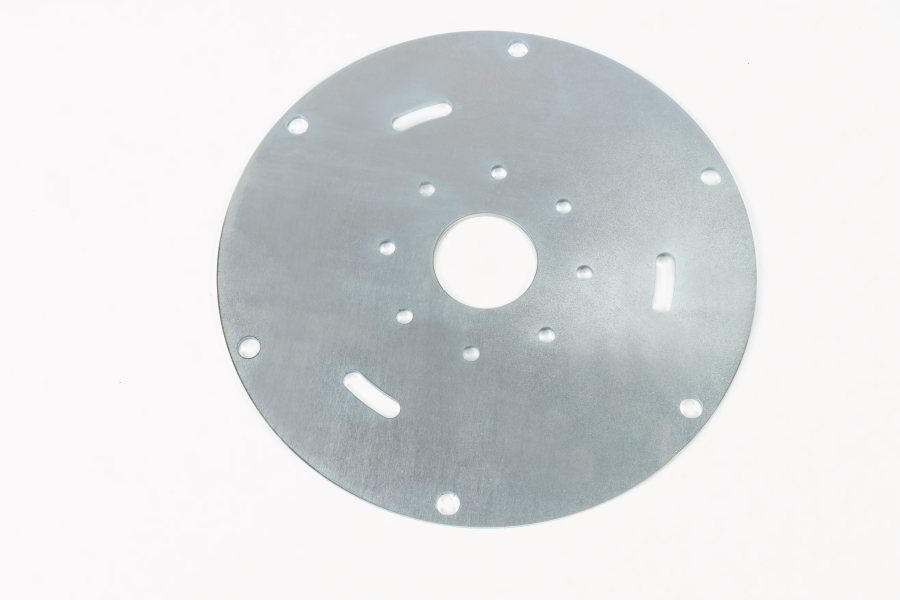

Punzonatura e Tranciatura: Utilizzato per creare precise serie di microfori e contorni esterni complessi, dove l'allineamento e il controllo delle bave sono fondamentali per la qualità dell'assemblaggio finale.

Superfici multicurve: Il controllo del processo combinato consente la formazione di componenti caratterizzati da curve multiasse non uniformi, spesso richieste nelle progettazioni di prodotti moderni e compatti.

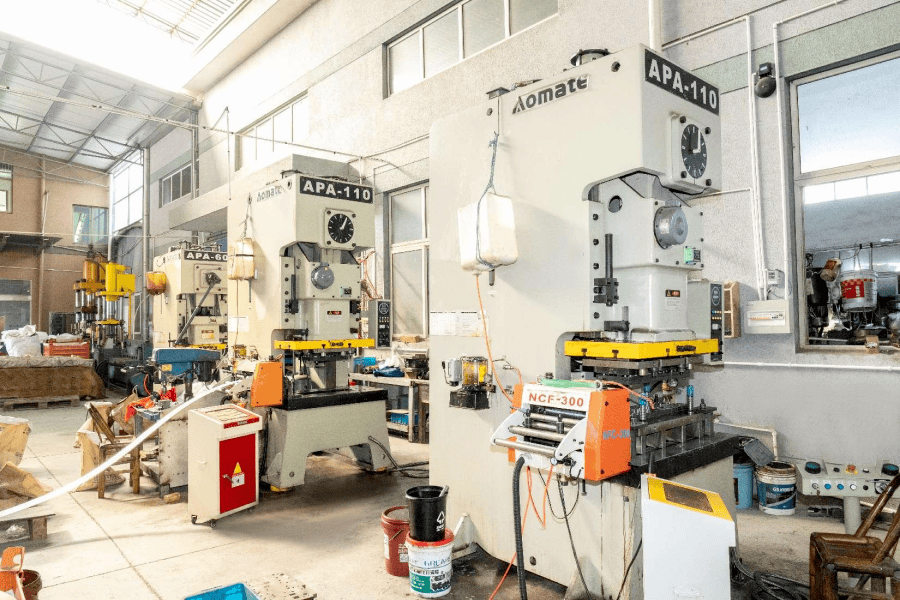

Infrastruttura tecnologica: presse e controlli

Per eseguire questi processi ad alta precisione, l’azienda fa affidamento su un robusto investimento nella tecnologia delle presse meccaniche e idrauliche, abbinati in modo critico a sofisticati sistemi di controllo.

L'investimento comprende una gamma di presse di grosso tonnellaggio dotato di moduli di controllo avanzati. Questi controlli incorporano software sofisticato, sensori ad alta velocità, moduli I/O e azionamenti variabili. Questa combinazione consente agli ingegneri di controllare dinamicamente il velocità e pressione applicate dallo stampo durante l'intera corsa di formatura, non solo nei punti finali. Questo controllo ottimizzato in tempo reale è trasformativo per l'imbutitura profonda e la formatura complessa, consentendo una manipolazione calcolata del flusso di materiale per compensare variabili come il ritorno elastico o l'assottigliamento del materiale.

Questa integrazione di software avanzato con robusti sistemi meccanici consente la manutenzione del reparto di produzione capacità di imbutitura profonda complesse leader del settore , stabilendo un livello elevato in termini di complessità e precisione dimensionale ottenibili nelle parti finite.

Utensili interni e versatilità dei materiali

Un fattore critico alla base della risposta rapida e dell'output preciso è la presenza di un sala attrezzi interna . Questa capacità è determinante per diversi motivi:

Iterazione e velocità della progettazione: Gli strumenti possono essere progettati, fabbricati e testati internamente, accelerando notevolmente i tempi di consegna di prototipi e campioni.

Manutenzione e modifica immediate: Eventuali modifiche necessarie agli stampi per mantenere tolleranze strette durante lunghi cicli di produzione possono essere apportate immediatamente, prevenendo scarti e garantendo una qualità continua.

Consulenza sulla producibilità: il personale interno della sala attrezzi collabora strettamente con dipendenti esperti che hanno una significativa esperienza in pianificazione e assistenza nella progettazione di parti producibili , garantendo che i progetti siano ottimizzati per il processo di stampaggio prima ancora che inizi l'attrezzaggio.

La flessibilità operativa è ulteriormente definita dall'art ampiezza dei materiali supportato. La capacità di elaborare più di 30 materiali metallici è uno dei più ampi del settore e include, ma non si limita a: acciaio inossidabile (vari gradi), leghe di alluminio, leghe di rame, ottone, bronzo e acciai speciali. Questa versatilità garantisce che, indipendentemente dal fatto che il componente finale richieda elevata resistenza, resistenza alla corrosione, conduttività elettrica o proprietà termiche specifiche, il materiale ottimale possa essere selezionato e lavorato con elevata precisione.

Capacità chiave

| Area di competenza | Specifica Tecnica/Risultato | Vantaggio per il prodotto |

|---|---|---|

| Capacità produttiva | Fino a 100.000 pezzi al giorno | Significativa riduzione dei costi unitari in grandi volumi |

| Imbutitura profonda | Stampaggi complessi imbutiti con tolleranze strette | Consente componenti strutturali complessi e senza soluzione di continuità |

| Controllo del processo | Regolazione dinamica della velocità e della pressione durante tutta la corsa | Previene i difetti del materiale (grinze, strappi, assottigliamento) |

| Supporto materiale | Oltre 30 materiali metallici (acciaio inossidabile, alluminio, rame) | Selezione ottimale dei materiali per requisiti funzionali specifici |

| Norma di qualità | Perfetta ripetibilità dal primo all'ultimo pezzo | Consistenza garantita e tempi di ispezione ridotti |

Dai prototipi agli ordini di grandi quantità, il team di progettazione e produzione dell'imbutitura profonda garantisce che i prodotti finiti di alta qualità vengano consegnati nel rispetto delle specifiche, dei tempi e del budget. Essendo un'officina di lavorazione personalizzata dei metalli, l'infrastruttura tecnica e l'esperienza dei dipendenti sono orientate alla produzione di quasi tutte le parti metalliche di precisione richieste dalle industrie avanzate.

Eng

Eng