In che modo lo spessore del materiale da stampare influenza il processo di progettazione e produzione di parti di metallo?

2025.05.16

2025.05.16

Notizie del settore

Notizie del settore

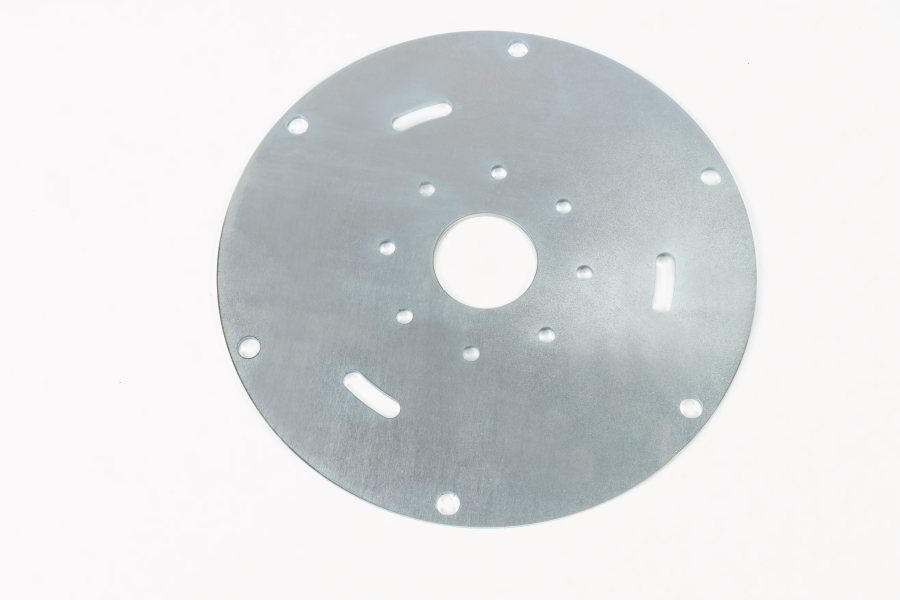

Lo spessore del materiale ha un'influenza significativa sulla progettazione del Stamping Parti metallici . Per i materiali più spessi, la matrice deve essere costruita con maggiore durata e resistenza per resistere alla maggiore pressione richiesta per la modellatura. Ciò comporta spesso l'uso di materiali più difficili e più resistenti all'usura per il dado stesso, come gli acciai per utensili, che possono gestire le forze superiori senza deformarsi. Le parti più spesse possono richiedere progetti di dapi personalizzati per tenere conto di specifici modelli di flusso di materiale. Il dado potrebbe richiedere più grandi autorizzazioni tra il pugno e il dado per accogliere l'aumento dello spessore, riducendo la probabilità di attrito eccessivo o indù indebita sugli utensili. È inoltre richiesto stampi specializzati per evitare la distorsione delle parti, come l'uso di stampi progressivi o stampi composti per mantenere l'uniformità nella parte.

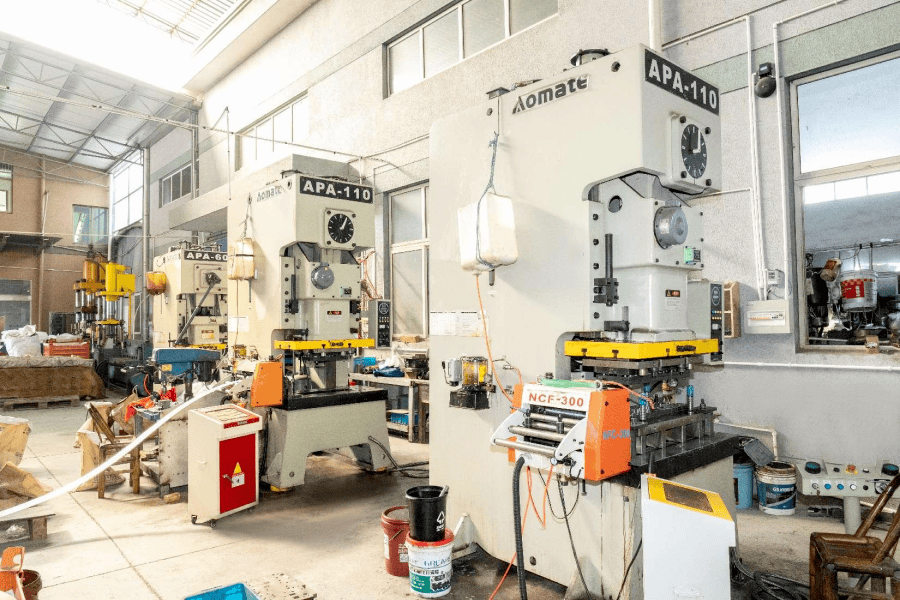

La forza necessaria per timbrare i materiali più spessi aumenta esponenzialmente con lo spessore del materiale. La maggiore resistenza alla deformazione dai metalli più spessi significa che una stampa deve essere in grado di fornire una forza significativamente più alta. Questo pone richiede sistemi idraulici o meccanici della macchina, che devono essere progettati per un uso più pesante. La pressione applicata a materiali più spessi può portare a un maggiore consumo di energia durante il ciclo di timbratura, rendendo il processo più ad alta intensità di potenza. Ciò significa che non tutte le presse sono in grado di lavorare con materiali più spessi e spesso sono necessarie presse specifiche con valutazioni di tonnellaggio più elevate. L'attenta calibrazione della stampa è essenziale per evitare difetti del materiale o sovraccaricare la macchina, il che potrebbe portare a un guasto prematuro della macchina.

All'aumentare dello spessore del materiale, anche la facilità con cui il metallo scorre nella matrice diminuisce. I materiali più spessi sono più resistenti alla deformazione, rendendoli più difficili da modellare in forme precise senza ulteriori interventi. Ciò richiede un'attenta considerazione delle caratteristiche del flusso del materiale durante la progettazione, incluso l'uso di lubrificanti, riscaldamento o fasi di pre-formazione per migliorare il flusso. Senza una corretta gestione di questi fattori, possono verificarsi problemi come la lacerazione del materiale, il cracking o il flusso irregolare. Per facilitare un migliore flusso di materiale, potrebbe essere necessario preriscaldare il metallo a una temperatura specifica per migliorare la duttilità, specialmente quando si formano forme complesse. Per materiali come l'acciaio ad alta resistenza, la formabilità è ulteriormente limitata ed è necessaria un'attenta attenzione per evitare danni durante il processo di stampaggio.

I materiali più spessi generano più attrito e calore durante il processo di stampaggio, il che porta all'usura accelerata sulle stampi e gli utensili di stampaggio. Più è difficile il materiale, più stress colloca sugli strumenti, il che può comportare una diminuzione della durata della vita dello strumento. Per questo motivo, gli utensili utilizzati nel timbrare i materiali più spessi devono essere più robusti e più difficili, spesso richiedono rivestimenti come nitriding o placcatura cromata per migliorare la durata. Poiché i materiali più spessi richiedono una maggiore forza, gli stampi tendono a sperimentare più stress, il che aumenta la frequenza di manutenzione e la potenziale sostituzione degli strumenti. L'alto costo degli utensili e il tempo richiesto per la sua manutenzione possono aggiungere significativamente al costo complessivo della produzione di parti timbrate più spesse. Le ispezioni regolari e gli orari di manutenzione devono essere stabiliti per ridurre al minimo i tempi di inattività.

Quando si stampano materiali più spessi, il tempo di ciclo è più lungo rispetto ai materiali più sottili. Ciò è dovuto principalmente all'aumento del tempo necessario per la stampa per deformare completamente il materiale nella cavità del dado. I materiali più spessi richiedono più tempo per essere modellati e possono richiedere un ulteriore raffreddamento o tempo di mantenimento tra le presse per garantire che la parte mantenga la sua forma e non si deformi o perda la sua integrità dimensionale. La resistenza aggiunta alla deformazione significa che i materiali più spessi possono richiedere più passaggi o passaggi nel dado per raggiungere la forma finale desiderata. Ciò si traduce in un tasso di produzione complessivo più lento rispetto ai materiali più sottili, il che può ridurre l'efficienza della produzione ad alto volume.

Eng

Eng