In che modo l'elaborazione interna del filo sta rivoluzionando la produzione moderna?

2025.09.17

2025.09.17

Notizie del settore

Notizie del settore

Che cos'è l'elaborazione del filo interno e perché è importante?

Definizione di elaborazione del thread interno

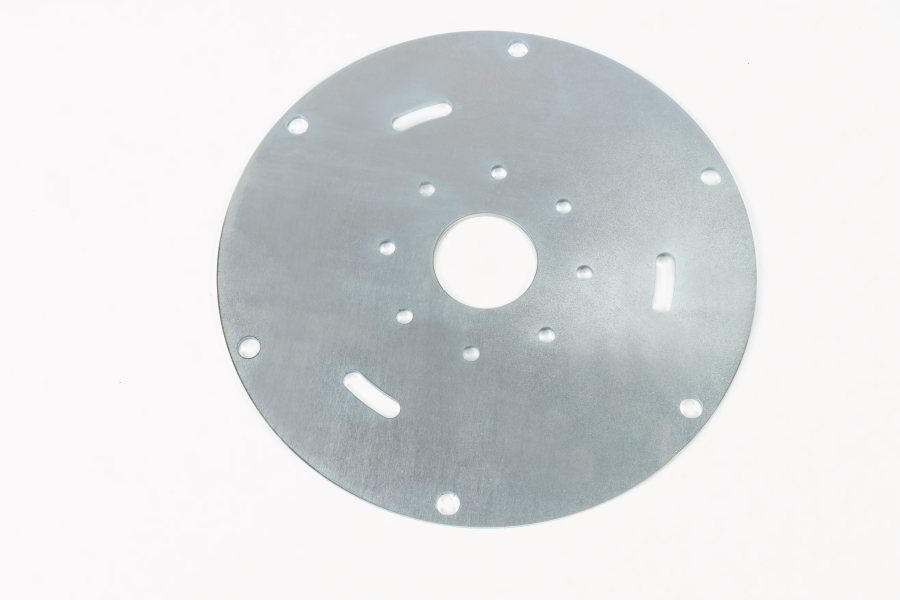

Elaborazione del filo interno Si riferisce al processo di produzione utilizzato per creare fili all'interno di un foro o della cavità di un componente, consentendo di accettare viti, bulloni o altri elementi di fissaggio filettati. Questo processo prevede in genere il tocco, che utilizza uno strumento di taglio per formare un modello di filo elicoidale sulla superficie interna di un foro. L'elaborazione interna del filo è essenziale per un'ampia varietà di applicazioni, dai meccanismi di fissaggio nei gruppi meccanici alla garanzia dell'adattamento e dell'allineamento adeguati di diversi componenti nei sistemi.

I fili interni sono comunemente usati in parti che richiedono il fissaggio a un altro componente, come alloggiamenti di macchine, tubi e connettori. Elaborazione del filo interno Richiede precisione e precisione per garantire che i fili siano uniformi, forti e in grado di tenere saldamente il dispositivo di fissaggio sotto pressione o carico. Il processo richiede in genere macchinari specializzati, come macchine a tocco o macchine a CNC, per creare fili di alta qualità con dimensioni, pitch e profondità corretti.

Ruolo nelle industrie di lavorazione e produzione di precisione

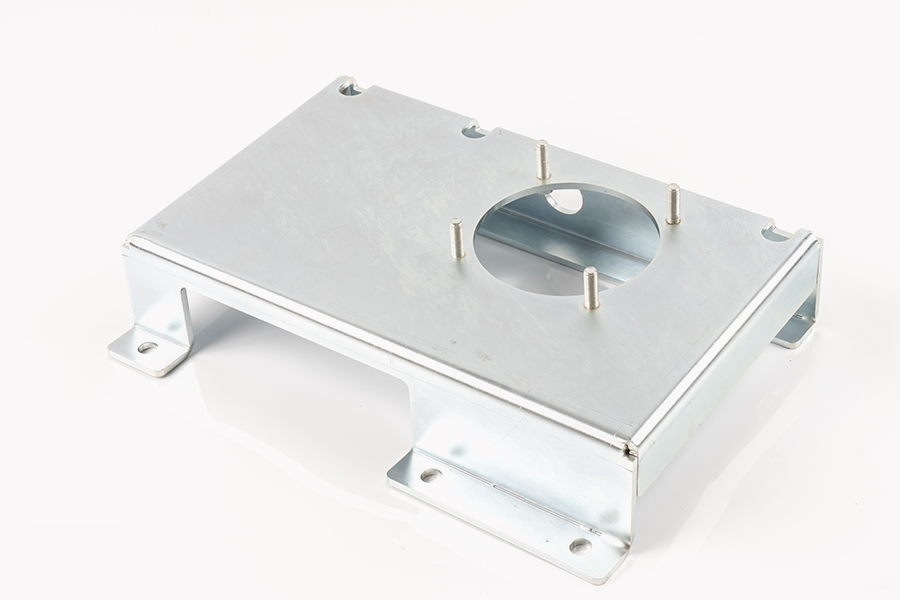

Elaborazione del filo interno svolge un ruolo fondamentale nelle industrie di lavorazione e produzione di precisione. Viene utilizzato nella produzione di componenti che richiedono meccanismi di fissaggio affidabili e sicuri per l'assemblaggio e la funzione. In settori come automobili, aerospaziali ed elettronici, i fili interni sono essenziali per unire le parti e garantire un corretto allineamento, distribuzione del carico e stabilità meccanica.

L'accuratezza dell'elaborazione del thread interno influisce direttamente sulla qualità e sulle prestazioni del prodotto finale. Ad esempio, nell'industria automobilistica, componenti come blocchi di motore, alloggiamenti di trasmissione e telai strutturali richiedono spesso fili interni realizzati con precisione per ospitare bulloni e viti. La capacità di creare costantemente thread con tolleranze strette assicura che gli elementi di fissaggio si adattino correttamente e rimangono sicuri, anche sotto forte stress o vibrazione.

Nel settore aerospaziale, dove la sicurezza e l'affidabilità sono fondamentali, Elaborazione del filo interno deve soddisfare stEard rigorosi. Sono impiegate tecniche di produzione di precisione, inclusi la lavorazione a CNC e gli strumenti di threading avanzati, per garantire che i thread interni siano costantemente accurati e privi di difetti, prevenendo potenziali guasti nei sistemi critici.

Differenza tra l'elaborazione del thread interno ed esterno

Elaborazione del filo interno differisce da Elaborazione del thread esterno Nel modo in cui vengono creati i thread e dove vengono applicati. Mentre i fili interni vengono tagliati all'interno di un componente, si formano filettature esterne sulla superficie esterna di una parte. Questa distinzione svolge un ruolo significativo nel modo in cui i componenti vengono utilizzati nell'assemblea finale.

Discussioni interne: Questi fili sono formati all'interno di un foro o della cavità e sono in genere utilizzati per accettare dispositivi di fissaggio, come viti o bulloni. Esempi comuni di parti che richiedono filettature interne includono dadi, corpi di valvola e inserti filettati.

Discussioni esterne: I fili esterni vengono creati all'esterno di un componente, come su bulloni, viti e aste. Questi fili sono progettati per adattarsi a fori o dadi pre-thread, rendendoli essenziali per il fissaggio sicuro nei gruppi meccanici.

I metodi di produzione per i thread interni ed esterni possono essere simili, come il tocco per i thread interni e la rotazione o la filettatura per thread esterni. Tuttavia, i thread interni richiedono apparecchiature specializzate, come macchine a tocco o torni CNC con funzioni di tappatura, per creare con precisione thread all'interno di spazi confinati. L'elaborazione del filo esterno, d'altra parte, può richiedere strumenti di threading come stampi o teste di filo che funzionano con il diametro esterno del materiale.

Mentre entrambi i processi sono fondamentali per la funzionalità di molti sistemi meccanici, la scelta tra l'elaborazione del filo interno ed esterno dipende dai requisiti di progettazione e assemblaggio. Entrambi i processi devono essere eseguiti con precisione per garantire l'adattamento, la resistenza e l'affidabilità adeguati nei componenti finiti.

In che modo l'elaborazione del thread interno si confronta con altri metodi di threading?

| Aspetto | Elaborazione del filo interno | Elaborazione del thread esterno |

| Applicazione | Inside fori o cilindri | Su aste, bulloni, alberi |

| Precisione | Più tolleranza, componenti più piccoli | Buono per le connessioni esterne portanti |

| Strumenti utilizzati | TAPS, fili di fili, calibri | Muore, torni, taglio del filo CNC |

| Industrie | Elettronica, automobile, aerospaziale | Costruzione, macchinari pesanti, condutture |

Quali sono le sfide nell'elaborazione interna del thread?

Gestione di piccoli diametri e filettatura a buco profondo

Una delle sfide principali in Elaborazione del filo interno gestisce piccoli diametri e filettatura a buco profondo. Quando si lavora con piccole parti o componenti con cavità profonde, diventa difficile assicurarsi che i fili siano tagliati uniformemente senza influire sull'integrità del materiale. All'aumentare della profondità del foro, diventa più difficile mantenere una qualità del filo coerente per tutta la lunghezza del foro. Strumenti e attrezzature specializzate, come rubinetti profondi , sono tenuti a affrontare queste sfide mantenendo l'elevata precisione.

Rischi di abbigliamento per utensili e rottura

Abbigliamento e rottura degli utensili sono rischi comuni nell'elaborazione interna del filo, in particolare quando si tratta di materiali duri o operazioni di lavorazione ad alta velocità. I bordi di taglio dei rubinetti o dei fili si consumano gradualmente nel tempo a causa dell'intenso attrito e calore generato durante il processo di filettatura. Questa usura può influire sull'accuratezza dei fili e può portare a guasti o rotture dell'utensile, interrompendo la produzione. I produttori devono frequentemente monitorare le condizioni dello strumento e sostituire gli strumenti agli intervalli appropriati per mantenere la qualità del filo ed evitare tempi di inattività inaspettati.

Durezza materiale che influisce sull'efficienza del processo

IL durezza del materiale in fase di filetto svolge un ruolo significativo nell'efficienza dell'elaborazione interna del filo. I materiali più duri, come l'acciaio inossidabile o il titanio, richiedono strumenti specializzati e velocità di taglio più lente per evitare l'usura prematura degli strumenti. Inoltre, questi materiali possono produrre più calore durante la lavorazione, il che può influire sulla durata della vita dello strumento e la qualità dei fili. La scelta degli strumenti giusti e dei parametri di taglio è fondamentale per garantire che il processo di threading sia efficiente ed efficace quando si lavora con materiali duri.

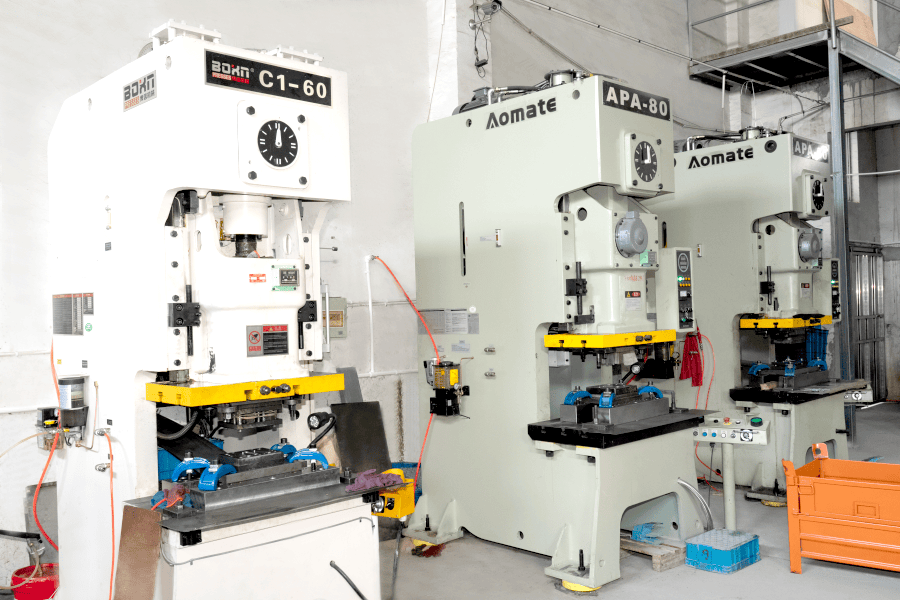

Mantenere la precisione nella produzione ad alto volume

Mantenere una precisione coerente durante produzione ad alto volume è una sfida significativa nell'elaborazione interna del thread. Quando si producono grandi quantità di componenti, anche minori deviazioni nella qualità del filo possono portare a difetti e maggiori costi. La sfida sta nel garantire che ogni componente soddisfi le specifiche desiderate nonostante potenziali usura degli strumenti, variazioni materiali o fattori ambientali. I macchinari avanzati, come le macchine a CNC con sistemi di feedback in tempo reale, sono essenziali per mantenere l'accuratezza e ridurre al minimo le variazioni in ambienti di produzione ad alto volume.

In che modo la tecnologia migliora l'elaborazione dei fili interni?

CNC e macchine di threading automatizzate

Progressi in CNC e le macchine di threading automatizzate hanno notevolmente migliorato la precisione e l'efficienza dell'elaborazione interna del thread. Queste macchine sono dotate di sistemi di controllo avanzati che consentono un taglio del filo altamente accurato e coerente. Le macchine a CNC possono regolare automaticamente le velocità di taglio e i percorsi degli strumenti per adattarsi a materiali e profili di filo diversi, riducendo l'errore umano e garantendo prestazioni ottimali. L'automazione migliora anche i tassi di produzione, consentendo ai produttori di soddisfare le esigenze ad alte richieste mantenendo tolleranze strette.

Tocchi rivestiti e mulini per thread per una durata degli strumenti più lunghi

Per combattere l'usura degli strumenti ed estendere la durata degli strumenti, molti produttori ora usano Tocche rivestite and fili di fili . Questi rivestimenti, come nitruro di titanio (stagno) o carbonio a forma di diamante (DLC), aiutano a ridurre l'accumulo di attrito e calore durante il processo di filettatura, consentendo agli strumenti di durare più a lungo e mantenere le prestazioni di taglio. Gli strumenti rivestiti sono particolarmente utili quando si lavora con materiali più duri, in quanto riducono la probabilità di rottura degli strumenti e aiutano a mantenere la qualità dei fili su corse di produzione estesa.

Sistemi di monitoraggio digitale per precisione in tempo reale

Sistemi di monitoraggio digitale vengono sempre più integrati nelle macchine di elaborazione del filo interno per fornire precisione in tempo reale. Questi sistemi utilizzano sensori e meccanismi di feedback per monitorare continuamente fattori come profondità del filo, pitch e allineamento durante il processo di threading. Ciò consente ai produttori di rilevare e correggere immediatamente le deviazioni dalle specifiche, garantendo che i thread rimangano all'interno della tolleranza durante la produzione. I sistemi digitali possono anche automatizzare le regolazioni ai parametri di lavorazione, migliorando ulteriormente il controllo dei processi e riducendo l'intervento umano.

Lubrificanti eco-compatibili e metodi di raffreddamento

Le preoccupazioni ambientali hanno portato allo sviluppo di lubrificanti ecologici e metodi di raffreddamento nell'elaborazione interna del thread. I fluidi di taglio tradizionali possono essere dannosi per l'ambiente, ma i lubrificanti più recenti e più sostenibili sono progettati per fornire il raffreddamento e la lubrificazione necessari senza danneggiare l'ecosistema. Inoltre, le tecniche di raffreddamento avanzate, come la lubrificazione a quantità minima (MQL), aiutano a ridurre l'utilizzo dei fluidi e a migliorare l'efficienza del processo di filettatura riducendo al minimo i rifiuti.

Quando i produttori dovrebbero scegliere soluzioni di elaborazione del filo interno?

Per i componenti che richiedono connessioni compatte e precise

Elaborazione del filo interno è ideale per i componenti che richiedono connessioni compatte e precise. Ciò include applicazioni in cui lo spazio è limitato ed è necessario un dispositivo di fissaggio sicuro e affidabile all'interno di un'area confinata. In settori come l'elettronica, i thread interni automobilistici e aerospaziali vengono spesso utilizzati per assiemi compatti che richiedono connessioni precise e sicure per garantire sicurezza e funzionalità. La scelta dell'elaborazione del filo interno in queste applicazioni garantisce che gli elementi di fissaggio si adattino in modo sicuro, fornendo durata e prestazioni di lunga durata.

Per le industrie in cui la sicurezza e l'affidabilità sono fondamentali

In settori come la produzione aerospaziale, automobilistica e medica, la sicurezza e l'affidabilità sono fondamentali. L'elaborazione del filo interno garantisce che gli elementi di fissaggio, come bulloni o viti, siano in atto saldamente, riducendo il rischio di guasti. Il threading interno accurato è essenziale in ambienti ad alto stress in cui l'integrità delle connessioni può influire direttamente sulla sicurezza del sistema. I produttori dovrebbero scegliere soluzioni di elaborazione dei fili interni in questi settori per garantire che i componenti siano assemblati correttamente e soddisfino severi standard di sicurezza.

Per una produzione su larga scala con tolleranze strette

Quando si producono grandi quantità di parti che richiedono un'elevata precisione, ad esempio nella produzione di massa o applicazioni industriali ad alto volume, l'elaborazione del filo interno è la soluzione ideale. Mantenere una qualità del filo coerente attraverso grandi corse di produzione è fondamentale per prevenire difetti e garantire l'integrità del prodotto finale. Utilizzando macchine avanzate come i sistemi CNC, i produttori possono produrre grandi volumi di componenti con tolleranze strette, riducendo i rifiuti e migliorando l'efficienza complessiva.

Qual è il futuro dell'elaborazione interna del thread?

Sistemi di lavorazione intelligente guidati dall'intelligenza artificiale

IL future of Elaborazione del filo interno dovrebbe essere fortemente influenzato dai sistemi di lavorazione intelligente guidati dall'IA. Questi sistemi utilizzano l'intelligenza artificiale per ottimizzare i percorsi di taglio, regolare i parametri in tempo reale e prevedere l'usura dello strumento. L'intelligenza artificiale può anche aiutare a rilevare i problemi nel processo di threading prima che si verifichino, riducendo i tempi di inattività e garantendo thread di qualità superiore. Man mano che la tecnologia AI continua ad avanzare, l'elaborazione dei fili interni diventerà ancora più automatizzata ed efficiente, consentendo ai produttori di ottenere una maggiore precisione e produttività.

Integrazione di produzione additiva con threading

Produzione additiva (Stampa 3D) viene sempre più integrato con i tradizionali processi di threading. Questa combinazione consente la creazione di parti complesse con thread interni in un processo senza soluzione di continuità, riducendo la necessità di passaggi di lavorazione separati. Man mano che la tecnologia di stampa 3D migliora, diventerà probabilmente un metodo più comune per produrre componenti con fili interni, specialmente nei settori in cui sono richieste parti personalizzate o piccoli.

Crescita della domanda globale in veicoli elettrici, aerospaziale e microelettronica

IL global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in Elaborazione del filo interno . Man mano che queste industrie continuano ad espandersi, aumenterà la necessità di parti di precisione con fili interni di alta qualità. I produttori dovranno adattarsi a queste richieste adottando tecnologie di threading avanzate che garantiscano l'efficienza e la coerenza attraverso una vasta gamma di applicazioni.

Pratiche di lavorazione sostenibile e efficienza energetica

La sostenibilità sta diventando un fattore sempre più importante nella produzione. Il futuro di Elaborazione del filo interno vedrà una continua attenzione sulla riduzione del consumo di energia e sulla minimizzazione dell'impatto ambientale delle operazioni di lavorazione. Le pratiche di lavorazione sostenibile, come macchine ad alta efficienza energetica, fluidi di taglio ecologici e processi di produzione ottimizzati, diventeranno standard nel settore. Questo cambiamento verso la sostenibilità aiuterà i produttori a ridurre la propria impronta di carbonio e contribuire a un futuro più responsabile dell'ambiente.

Eng

Eng