Quali sono i vantaggi unici dell'utilizzo di parti in metallo timbrato nella produzione automobilistica?

2025.05.16

2025.05.16

Notizie del settore

Notizie del settore

1. Alta precisione e coerenza: la pietra angolare della costruzione dell'affidabilità strutturale automobilistica

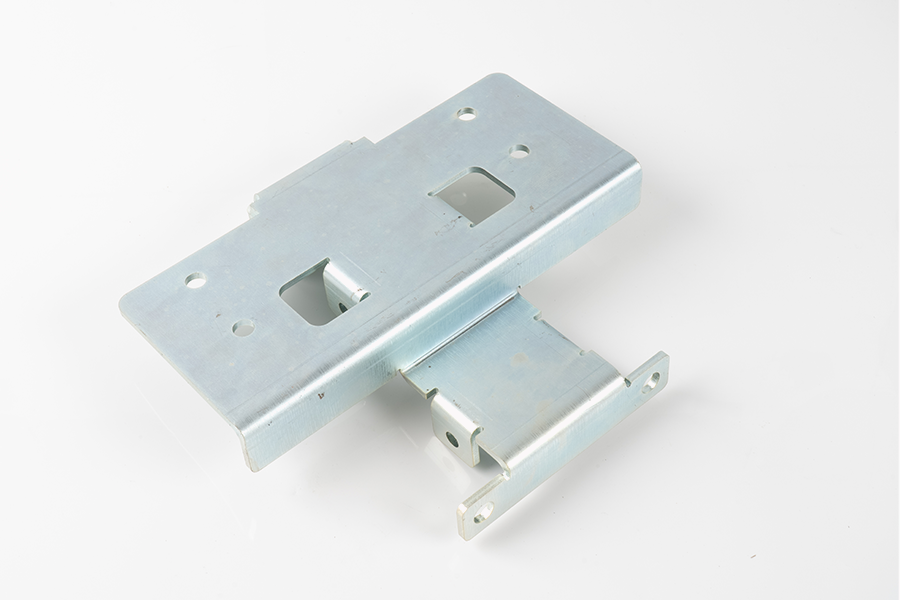

La produzione di automobili ha requisiti estremamente rigorosi sull'accuratezza dimensionale e sulla coerenza dell'assemblaggio delle parti. Assumendo la guarnizione del vano motore come esempio, lo spazio tra esso e le parti circostanti deve essere controllato entro ± 0,1 mm, altrimenti può causare perdite di olio o rumore anormale; e la deviazione dimensionale del connettore del telaio può influenzare direttamente la rigidità torsionale del corpo, minacciando così la sicurezza di guida. Il processo di stampaggio può raggiungere il controllo dimensionale a livello di millimetro o persino sub-millimetro attraverso la sinergia di stampi di precisione e attrezzature di stampaggio ad alta velocità. Ad esempio, il pavimento posteriore di stampaggio integrato di Tesla Model 3 adotta la tecnologia progressiva e un singolo timbro può completare la formazione di superfici curve complesse e costole di rinforzo. L'intervallo di tolleranza è rigorosamente controllato entro ± 0,02 mm, il che riduce più di 300 saldature rispetto ai tradizionali processi di saldatura. Non solo migliora la rigidità corporea, ma riduce anche significativamente il rischio di deviazione dimensionale causata dalla deformazione della saldatura.

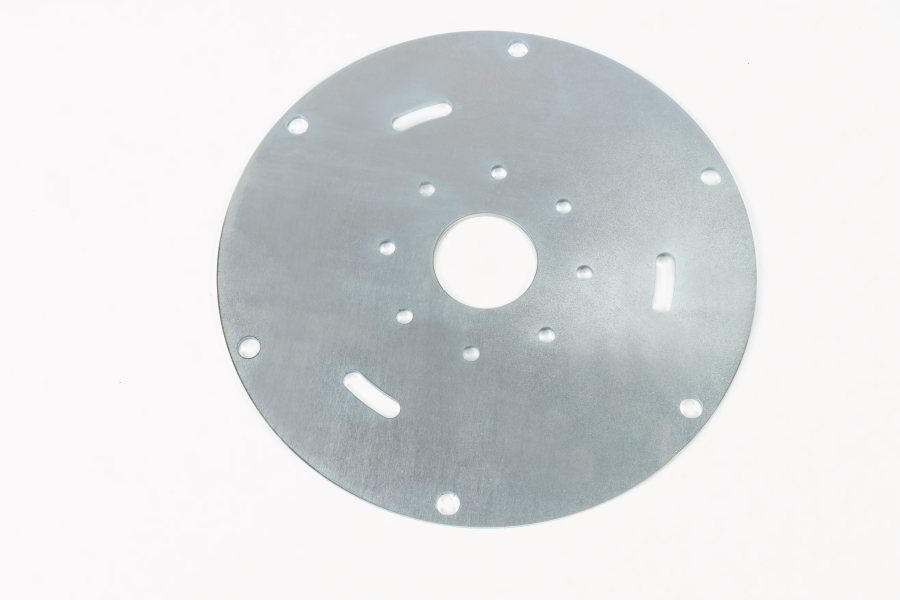

Nella produzione di massa, il vantaggio di coerenza del processo di stampaggio è più importante. Attraverso la cooperazione di macchine per punzonatrice CNC e sistemi di alimentazione automatizzati, una singola linea di produzione può produrre migliaia di parti di stampaggio all'ora e il tasso di fluttuazione dimensionale è inferiore allo 0,5%. Questa stabilità è particolarmente importante nella produzione di connettori di precisione, staffe dei sensori e altre parti. Ad esempio, nella produzione di timbratura di una certa staffa radar laser di guida intelligente, il sistema di rilevamento online monitora la deviazione dimensionale in tempo reale e combinata con la tecnologia di compensazione dell'usura dello stampo, la coerenza dimensionale di milioni di prodotti raggiunge il 99,99%, garantendo l'accuratezza dell'assemblaggio e la stabilità del segnale del modulo radar.

2. Bilancio leggero e prestazioni: la tecnologia principale che guida la nuova rivoluzione dei veicoli energetici

Nel campo dei nuovi veicoli energetici, i potenziali leggeri e i vantaggi della resistenza strutturale di parti metalliche timbrate sono completamente rilasciati. Prendendo l'Audi A8 come esempio, la proporzione di lega di alluminio nelle sue parti di timbrai del corpo è fino al 71%. Ottimizzando la distribuzione dei materiali e il processo di stampaggio, il peso del veicolo viene ridotto di 48 kg e l'intervallo di crociera è aumentato di circa il 5%, garantendo al contempo la sicurezza delle collisioni. Dietro questo risultato c'è la profonda adattabilità del processo di stampaggio a materiali ad alta resistenza. Ad esempio, la timbratura dell'acciaio a doppia fase (acciaio DP) e della trasformazione di fase indotta in acciaio di plasticità (in acciaio di viaggio) deve superare le difficoltà del rimbalzo del materiale di grandi dimensioni e del limite di formazione bassa. Attraverso miglioramenti del processo come la timbratura passo-passo e il riscaldamento locale, è possibile ottenere una forma di forma di materiale con resistenza alla trazione superiore a 1000mpa, mentre l'importo del rimbalzo è controllato entro lo 0,5%.

Nella progettazione di proiettili del pacco batteria, il processo di stampaggio dimostra ulteriormente i doppi vantaggi dell'integrazione leggera e funzionale. Prendendo il guscio inferiore di un nuovo pacco batteria per veicoli energetici come esempio, la lega di alluminio a 6 serie viene utilizzata per formare un corpo integrato attraverso il disegno profondo e il processo di ispessimento locale, che è più leggero del 30% rispetto alla tradizionale soluzione di saldatura di stampaggio. Allo stesso tempo, attraverso le costole di rinforzo incorporate e la struttura di assorbimento di energia di collisione, la deformazione del guscio è inferiore a 3 mm a un impatto energetico di 10J, soddisfacendo gli standard di prova IP67 impermeabili e 1 metro. Il processo di stampaggio può anche realizzare il design integrato del guscio e del canale dell'acqua di raffreddamento e l'efficienza della dissipazione del calore della batteria può essere migliorata di oltre il 20% eliminando la struttura del microcanale.

3. Passa in scala in costo ed efficienza: rimodellamento della catena del valore di produzione automobilistica

I vantaggi ridimensionati della tecnologia di stampaggio sono pienamente riflessi nella produzione automobilistica. Prendendo la linea di produzione del pannello interno della porta di un certo modello di motore Toyota come esempio, adottando stampi progressivi a più stazioni e presse per punzonatura ad alta velocità (frequenza di timbratura di 30 volte/minuto), la capacità di produzione annuale di una singola linea può raggiungere 500.000 pezzi, che è più efficiente del 400% rispetto al tradizionale stampo a stazione singola. Attraverso la tecnologia di saldatura laser e l'algoritmo di ottimizzazione del layout, il tasso di utilizzo del materiale è aumentato dal 65%all'85%e il costo delle materie prime per pezzo è ridotto del 15%. Nella fase di progettazione dello stampo, il software di simulazione viene utilizzato per prevedere il flusso di materiale e la distribuzione delle sollecitazioni, che possono ridurre il numero di prove di muffa di oltre il 30%, accorciando ulteriormente il ciclo di sviluppo.

Per le esigenze personalizzate, il processo di stampaggio mostra anche flessibilità. Ad esempio, nel mercato delle modifiche automobilistiche, un'azienda ha raggiunto un rapido cambiamento di prodotti di dimensioni diverse, dai pedali SUV alle coperture per carico di camion, attraverso il design modulare dello stampo. Il tempo di cambio viene ridotto da 8 ore nei processi tradizionali a 2 ore e il costo di un singolo cambiamento viene ridotto del 60%. Questa capacità di produzione flessibile è particolarmente importante nella produzione di piccoli lotti e varietà multiple di nuovi vassoi per le batterie per veicoli energetici, gusci di celle a combustibile a idrogeno, ecc.

4. Qualità della superficie e scoperte funzionali: definizione di nuovi standard per le parti automobilistiche

La qualità della superficie delle parti metalliche timbrate è direttamente correlata alla durata e all'estetica dell'auto. Prendendo come esempio parti di timbratura del telaio automobilistico, la piattaforma di superficie deve raggiungere RA0,8 μm o meno per garantire le prestazioni di uniformità e anticorrosione del rivestimento elettroforetico. Ottimizzando la velocità di stampaggio, le condizioni di lubrificazione e il trattamento della superficie della muffa (come il rivestimento di TD), i graffi, la buccia d'arancia e altri difetti possono essere effettivamente ridotti e la velocità di difetto del rivestimento può essere ridotta dal 3% al meno di 0,5%. Nei modelli di fascia alta, le parti di timbratura devono spesso soddisfare requisiti di superficie speciali come la lucidatura a specchio o l'attacco della trama. Ad esempio, la griglia di aspirazione dell'aria di un modello di marchio di lusso ha raggiunto una precisione della linea di 0,01 mm ed effetti visivi tridimensionali attraverso i processi di stampaggio di precisione e incisione chimica.

In termini di funzionalità, la tecnologia di stampaggio sta guidando lo sviluppo di componenti verso l'integrazione e l'intelligenza. Ad esempio, l'alloggiamento del motore di un nuovo veicolo energetico è timbrata con pinne di dissipazione del calore e strutture di schermatura elettromagnetica, che migliora l'efficienza di dissipazione del calore del 30% e riduce l'interferenza elettromagnetica a meno di -80dB; Mentre la staffa del sensore di guida intelligente è timbrata con scanalature di guida integrate e fori di posizionamento, in modo che l'accuratezza dell'installazione del modulo radar raggiunga ± 0,05 mm e riduca l'uso di fissaggi aggiuntivi. Il processo di stampaggio può anche realizzare progetti innovativi come strutture a nido d'ape leggere e piastre di spessore variabile. Ad esempio, il raggio anti-collisione della porta di un determinato modello è stampata con un'area di ispessimento locale, che riduce il peso del 10% e aumenta l'energia di assorbimento della collisione laterale del 25%.

Eng

Eng