In che modo la tecnologia di stampaggio ad alta precisione può rimodellare il nuovo standard della moderna produzione di metalli?

2025.08.06

2025.08.06

Notizie del settore

Notizie del settore

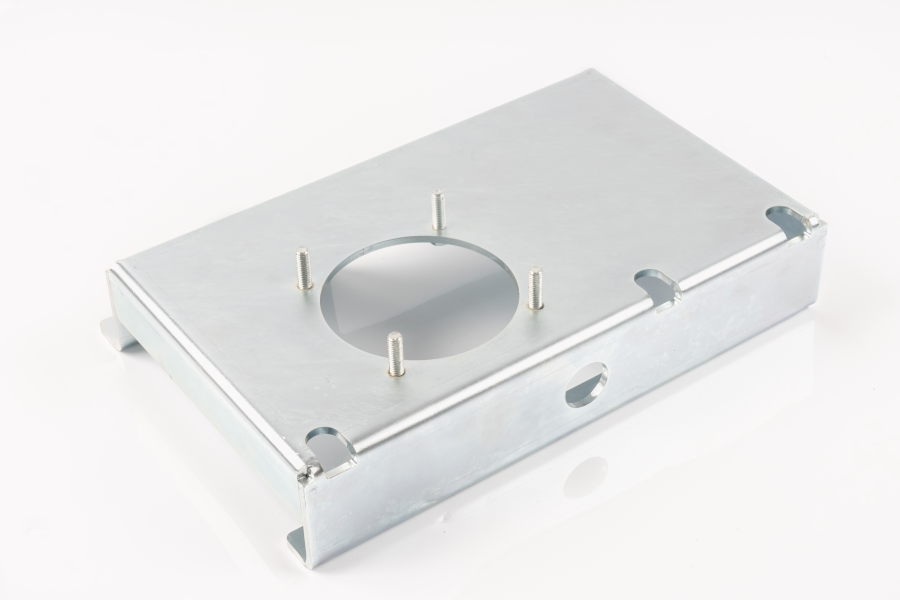

Tecnologia di stampaggio ad alta precisione Ha ottenuto un salto qualitativo dalla tradizionale timbratura alla produzione di precisione attraverso sistemi di muffa innovativi, attrezzature a pressione avanzata e tecnologia di controllo intelligente. Questo articolo approfondirà come la tecnologia di stampaggio ad alta precisione può ottenere una sorprendente capacità produttiva di 100000 pezzi al giorno attraverso stampi progressivi multi-stazione, disegno profondo e altri processi, garantendo al contempo una perfetta coerenza dal primo pezzo all'ultimo pezzo, fornendo soluzioni di componenti metalliche più precise ed economiche per varie industrie.

In che modo la tecnologia Progressive Die Multi Station può raggiungere una doppia svolta in efficienza e accuratezza?

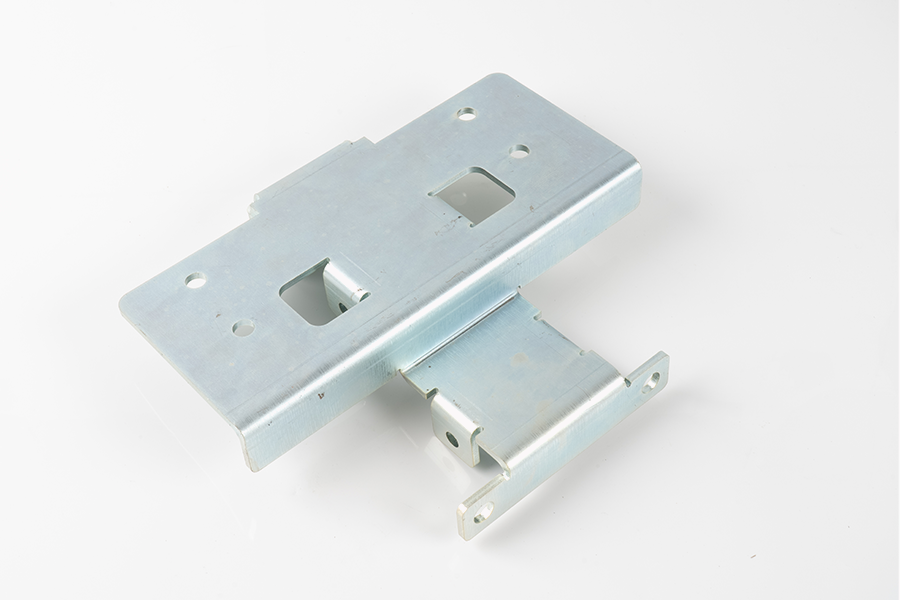

Il nucleo della tecnologia di stampaggio ad alta precisione risiede nella sua progettazione innovativa del sistema di stampo. La tecnologia Multi Station Progressive Die integra l'elaborazione tradizionale che richiede più passaggi in un flusso continuo, in cui i materiali si muovono gradualmente all'interno dello stampo e ogni stazione completa un processo di formazione specifico. Questo design integrato non solo migliora notevolmente l'efficienza della produzione, ma migliora anche in modo significativo l'accuratezza del prodotto riducendo gli errori di posizionamento causati dalla movimentazione del pezzo.

In termini di controllo di precisione, i moderni moderni progressivi adottano sistemi di orientamento a livello di micrometro e tecnologia di compensazione della temperatura. La colonna di guida di precisione e il manicotto guida sono abbinati a un gioco controllato entro 0,005 mm e accoppiato con un sistema di monitoraggio della temperatura in tempo reale, assicurarsi che lo stampo possa mantenere una precisione di formazione stabile anche in condizioni di lavoro continue. Questa tecnologia è particolarmente adatta per la produzione di micro parti con funzionalità geometriche complesse, come connettori di precisione, alloggi per micro motori, ecc.

Anche il miglioramento dell'efficienza della produzione è notevole. Ottimizzando il sistema di alimentazione e il layout di processo, il moderno ciclo di timbratura avanzato può raggiungere oltre 100 volte al minuto, abbinato a un sistema di raccolta di materiali automatizzati, ottenendo una produzione ininterrotta di 24 ore. Questa modalità di produzione efficiente consente una capacità di produzione giornaliera di 100000 pezzi, riducendo al contempo i costi unitari di oltre il 40%.

In che modo il disegno profondo e la formazione complessa possono sfondare i limiti tecnologici della formazione del metallo?

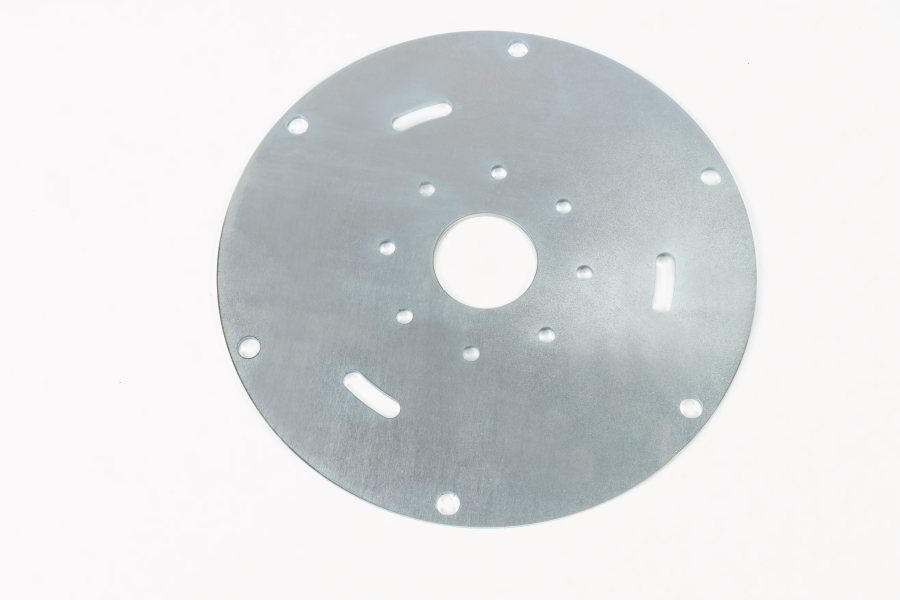

La tecnologia di disegno profondo è un altro processo chiave nella timbratura ad alta precisione, che provoca la deformazione plastica dei fogli di metallo sotto l'azione di stampi, formando varie strutture tridimensionali complesse. La moderna tecnologia di disegno profondo può formare caratteristiche precise come strutture multi curve e array microporosi controllando con precisione il flusso di materiale, soddisfacendo le esigenze di campi di fascia alta come attrezzature aerospaziali e mediche.

In termini di controllo del processo, l'ultima pressa composita meccanica idraulica è dotata di un sistema di controllo intelligente in grado di regolare la velocità e la pressione in tempo reale durante l'intero processo di formazione. Le reti di sensori avanzate monitorano lo stato del flusso dei materiali e regolano dinamicamente i parametri di processo attraverso algoritmi di controllo a circuito chiuso, risolvendo efficacemente difetti comuni come rughe e cracking nel tradizionale disegno profondo. Questo controllo di processo intelligente consente il massimo rapporto di allungamento di stretching profondo per sfondare i limiti tradizionali e raggiungere livelli senza precedenti.

In termini di controllo della tolleranza, la moderna timbratura ad alta precisione può raggiungere una precisione dimensionale di ± 0,01 mm e la rugosità superficiale può raggiungere RA0,4 μ m. Questo livello di precisione è sufficiente per soddisfare i requisiti della stragrande maggioranza degli assiemi di precisione, sostituendo parzialmente le tradizionali tecniche di elaborazione meccanica. Vale la pena ricordare che questo prodotto ad alta precisione può mantenere una perfetta coerenza dal primo pezzo all'ultimo pezzo, riducendo notevolmente il tasso di difetto del prodotto.

Perché la diversità dei materiali e l'innovazione delle attrezzature possono coprire la più ampia gamma di esigenze di applicazione?

Un altro grande vantaggio della tecnologia di stampaggio ad alta precisione è la sua eccellente adattabilità materiale. I moderni seminari di stampaggio possono gestire oltre 30 tipi di materiali metallici, inclusi vari materiali speciali come acciaio inossidabile, leghe di alluminio, leghe di rame, ecc. Abbiamo sviluppato piani di processo specializzati in base alle caratteristiche di diversi materiali, come il trattamento termico a più fasi per il trattamento anti-attacco di acciaio ad alta resistenza e superficie di aluminio.

L'innovazione delle attrezzature è la chiave per supportare questa capacità. L'investimento di grandi presse di tonnellaggio ha ampliato notevolmente l'intervallo di elaborazione, in grado di gestire tutto, dai componenti micro elettronici alle grandi parti strutturali. L'ultima tecnologia di pressione del servo fornisce una curva di pressione continuamente regolabile, che può abbinare accuratamente l'energia di formazione in base alle caratteristiche del materiale e ai requisiti del prodotto. Il centro di elaborazione dello stampo nel seminario è dotato di apparecchiature di elaborazione del collegamento a cinque assi, che possono produrre gli stampi di precisione più complessi.

La trasformazione intelligente ha anche fatto un salto qualitativo nell'efficienza della produzione. Il sistema MES avanzato realizza la gestione digitale dell'intero processo di produzione e ogni collegamento dall'emissione degli ordini alla spedizione del prodotto può essere rintracciato. Il sistema di rete di dispositivi monitora lo stato di produzione in tempo reale e la manutenzione predittiva riduce notevolmente i tempi di inattività non pianificati. Queste innovazioni tecnologiche hanno creato congiuntamente un ecosistema di produzione intelligente per la timbratura ad alta precisione.

Eng

Eng