Una nuova altezza della produzione di precisione: un'analisi completa dei vantaggi tecnici e delle prospettive di applicazione dell'elaborazione del filo interno

2025.07.29

2025.07.29

Notizie del settore

Notizie del settore

Tecnologia principale: dal taglio tradizionale alla formazione efficiente

Il principio di base di Elaborazione del filo interno è generare una struttura elicoidale con pitch specifico e forma geometrica sulla superficie della parete del foro attraverso il taglio, l'estrusione o la formazione. Queste strutture filettate possono realizzare la connessione di fissaggio, la tenuta, il posizionamento e altre funzioni e sono ampiamente utilizzate in vari scenari come la connessione a bullone, la tenuta idraulica e la regolazione della precisione.

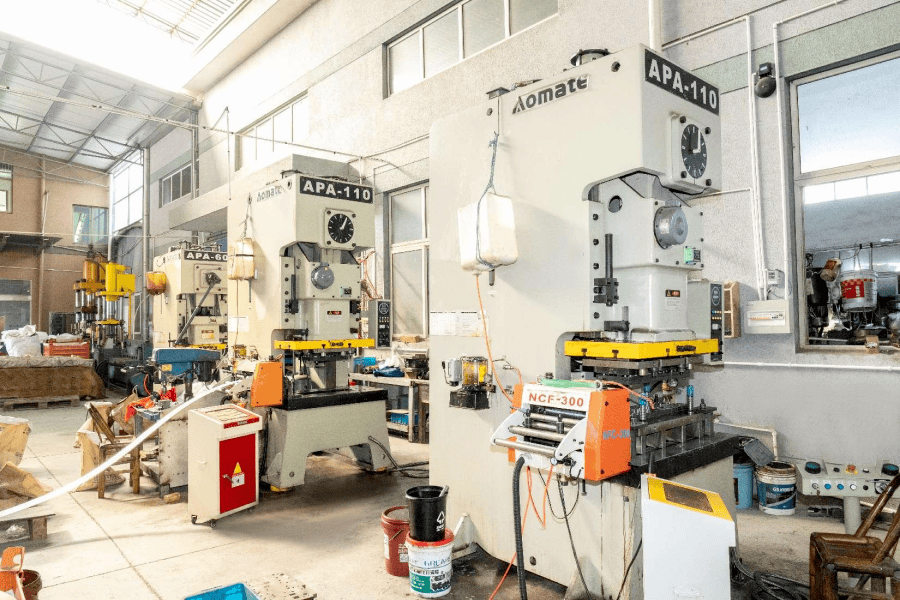

Attualmente forniamo fino a 6 metodi di elaborazione tradizionali per soddisfare le diverse esigenze dei micro fili a parti strutturali di grande diametro:

Tapping:

Il tocco è un metodo di elaborazione che forma direttamente i fili interni sulla superficie del pezzo ruotando il rubinetto, adatto per dimensioni standard e pezzi prodotti in serie. Grazie al suo semplice processo e ad alta efficienza, è particolarmente adatto per materiali comuni nella produzione di massa, come acciaio, lega di alluminio, rame, ecc. Utilizzando la macchina automatica automatica ad alta precisione, una grande quantità di elaborazione del filo interno può essere completata in breve tempo, riducendo l'intervento manuale e migliorando l'efficienza di produzione. Inoltre, la moderna tecnologia TAPP CNC supporta la regolazione automatica dei parametri di taglio per garantire la coerenza del prodotto e la qualità del filo.

Macurizzazione del filo: la fresatura del filo è una tecnica per il taglio dei fili interni usando un taglierina multi-edge, adatto per le strutture filettate che richiedono alta precisione e forme speciali. Rispetto ai metodi di tocco tradizionale, la fresatura del filo può essere utilizzata per l'elaborazione del filo con diametri più grandi e può effettivamente evitare i possibili problemi di rottura del rubinetto durante il tocco. Il processo di fresatura dei fili può fornire una maggiore precisione del filo e finitura superficiale ed è particolarmente adatto per la lavorazione di forme geometriche complesse, fori profondi e materiali duri, soddisfando requisiti più elevati per la resistenza al filo e la tenuta.

Formazione di estrusione a freddo: la formazione di estrusione a freddo è un processo di deformazione plastica dei materiali metallici a temperatura ambiente a temperatura ambiente per formare fili interni. È adatto a componenti che richiedono ad alta resistenza e continuità in fibra. Questo processo non produce chip, evitando così le perdite di materiale durante il taglio e aumentando la forza delle parti. I fili interni estrusi a freddo non hanno solo un'eccellente resistenza alla trazione, ma migliorano anche la resistenza alla fatica dei fili. Pertanto, sono ampiamente utilizzati nei componenti che richiedono elevata resistenza e durata, come parti del motore automobilistico, attrezzature aerospaziali, ecc.

Toccando la finitura: la combinazione di tecnologia toccante e di finitura può migliorare ulteriormente la precisione di finitura e dimensionale del filo in base al taping tradizionale. Utilizzando tocchi ad alta precisione e strumenti di finitura, i difetti superficiali come bara e strati di ossido che possono verificarsi durante il processo di tocco possono essere effettivamente rimossi, garantendo che la superficie del filo sia liscia e priva di difetti. La finitura viene solitamente utilizzata nelle applicazioni di sigillatura e assemblaggio ad alta richiesta, che possono garantire la finitura della superficie filettata e ridurre i problemi di attrito e perdite. È particolarmente adatto per l'elaborazione delle parti in sistemi idraulici e pneumatici.

Taping personalizzato per strumenti speciali: per alcuni pezzi con profili di thread speciali o materiali specifici, i metodi di tappazione convenzionali potrebbero non soddisfare i requisiti di elaborazione. In questo momento, è nata la tecnologia di tocco degli strumenti personalizzati. Personalizzando i rubinetti e gli strumenti di taglio ad alte prestazioni in base a esigenze specifiche, sfide speciali come elevata durezza, materiali facili da adesivo e strutture di precisione possono essere efficacemente gestite. Gli strumenti di tappa personalizzati non solo migliorano l'efficienza di elaborazione, ma garantiscono anche l'accuratezza dei thread e sono adatti per applicazioni di fascia alta come aerospazia, attrezzature mediche e strumenti di precisione.

Collegamento multi-asse CNC Macurioni del thread: il collegamento multi-asse CNC Frettatura del thread è una tecnologia di lavorazione avanzata che raggiunge la fresatura del filo di precisione di parti strutturali complesse e fori profondi attraverso il controllo sincrono di più alberi. Questa tecnologia è particolarmente adatta per l'elaborazione di pezzi di lavoro ad alta precisione e complessi, come componenti nelle industrie aerospaziali, motori automobilistici e dispositivi medici. Utilizzando sistemi CNC ad alta precisione, l'accuratezza, la velocità e la stabilità della fresatura dei fili sono significativamente migliorate, garantendo la lavorazione del filo in una varietà di forme complesse riducendo gli errori manuali e migliorando la qualità della lavorazione.

Garanzia di precisione: controllare rigorosamente ogni micrometro

Il thread interno non deve solo essere strettamente coordinato con il thread esterno, ma pone anche requisiti estremamente elevati per l'accuratezza geometrica e la qualità della superficie. Tutti i nostri processi di elaborazione del thread interno seguono i seguenti standard fondamentali:

L'accuratezza del passo può raggiungere ± 0,01 mm, garantendo una sincronizzazione stabile di trasmissione e un posizionamento rotazionale;

Il livello di adattamento del filo può essere controllato nell'intervallo di tolleranza 6H/7H per soddisfare le esigenze dell'assemblaggio di precisione;

La rugosità superficiale può raggiungere un minimo di RA0,4 μm, il che soddisfa i requisiti di connessioni di tenuta o scorrimento ad alta pressione.

Nell'area di tenuta del filo del corpo della valvola ad alta pressione, risolviamo efficacemente il problema di perdita causato dalla superficie ruvida della tradizionale elaborazione attraverso la tecnologia di finitura secondaria di estrusione a freddo; Nella posizione del foro del cuscinetto di precisione, utilizziamo uno speciale taglierina multi-nero, combinando una velocità costante del mandrino e un raffreddamento direzionale per garantire che il salto circolare di ciascun diametro inferiore del filo sia controllato entro 0,02 mm.

Materiali diversi: adatto per 30 materiali di grado industriale

Attualmente possiamo eseguire l'elaborazione del filo interno di alta qualità su più di 30 materiali, copertura:

Materiali in metallo: 304/316 in acciaio inossidabile, acciaio al carbonio, lega di alluminio, lega di titanio, lega di magnesio, rame, ottone, acciaio legale;

Materiali non metallici: PEEK, Nylon, PTFE, POM, ABS e altre materie plastiche ingegneristiche;

Parti strutturali speciali: matrice di materiale composito, pezzo di lavoro con rivestimento duro, struttura a forma speciale a buca profonda.

Scegliendo il giusto materiale utensile, il trattamento della superficie e il metodo di raffreddamento, possiamo risolvere efficacemente problemi come la durezza elevata, la scarsa conducibilità termica e il legame delle zone di elaborazione.

Ampiamente utilizzato: coprire tutte le aree di produzione di attrezzature di fascia alta

Poiché la struttura centrale di connessione e sigillo, i fili interni sono ampiamente utilizzati nei seguenti campi:

| Campo dell'applicazione | Esempi di prodotti tipici | Requisiti di prestazione chiave |

|---|---|---|

| Attrezzatura dei macchinari | Accoppiamenti, fori di posizionamento, raccordi idraulici, ecc. | Alta resistenza, adattamento preciso, anti-loosing e anti-fiato |

| Parti automobilistiche | Blocchi del motore, sistemi di freni, strutture del telaio, ecc. | Vibrazione e resistenza al calore, alta affidabilità, integrità del filo senza bara |

| Aerospaziale | Pannelli di strumenti, connettori strutturali, supporti per cabine, ecc. | Resistenza alla corrosione leggera, alta precisione, resistenza alla corrosione |

| Dispositivi medici | Assicatore di attrezzature mediche, strutture di impianti, micro connettori, ecc. | Contaminazione di superficie, conforme agli standard CE/FDA, senza bour |

| Elettronica di precisione | Parti micro-strutturali, supporti per lenti, fori di collegamento a circuito, ecc. | Dimensioni ridotte, alta ripetibilità, thread chiari e fini |

Eng

Eng