Come controllare la tolleranza dimensionale e gli errori della forma e della posizione durante la produzione di parti di timbratura ad alta precisione?

2025.05.16

2025.05.16

Notizie del settore

Notizie del settore

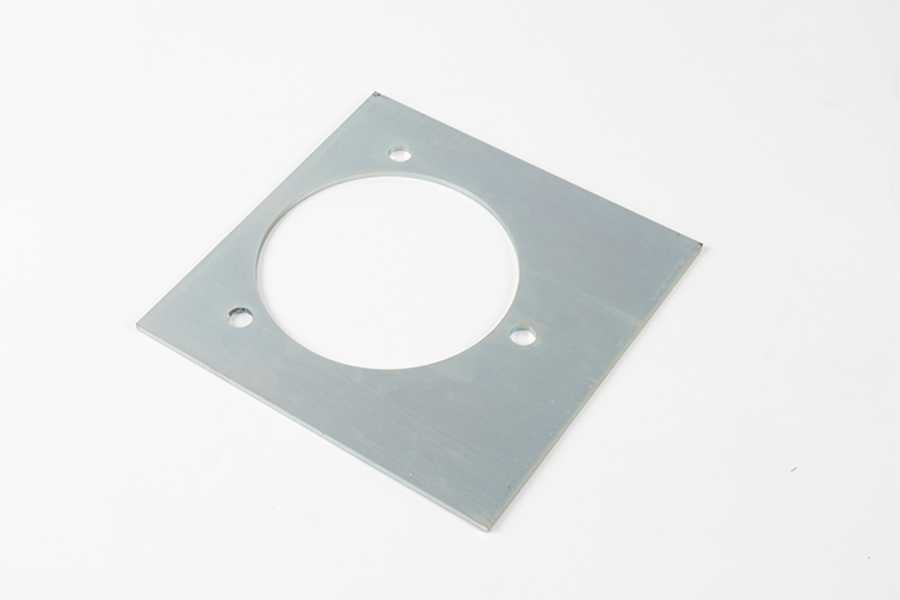

Nel processo di produzione di Stamping ad alta precisione Parti, il controllo della tolleranza dimensionale e degli errori di forma e posizione è un compito di base e critico. Questo collegamento non è solo correlato al fatto che le parti possano soddisfare i requisiti di base dell'assemblaggio e della corrispondenza, ma influisce direttamente sulla stabilità, la durata della servizio e le prestazioni finali del prodotto. Le misure di controllo sono state coinvolte dalla fase di progettazione dello stampo. Lo stampo è lo strumento centrale per raggiungere la timbratura ad alta precisione. Attraverso la ragionevole progettazione della struttura della cavità, corrispondenza dimensionale, distribuzione della tolleranza e ottimizzazione del dispositivo di scarico, può gettare le basi per il successivo processo di formazione. Durante la progettazione, saranno analizzate le caratteristiche di rimbalzo del materiale, il percorso di deformazione e la direzione della forza e il software di simulazione verrà utilizzato per la previsione e l'ottimizzazione per stimare efficacemente la tendenza della deformazione e la deviazione dimensionale e regolare dalla fonte.

Nel processo di produzione reale, anche la stabilità dell'attrezzatura di lavorazione e l'accuratezza della produzione dello stampo svolgono un ruolo chiave. L'uso di apparecchiature di stampaggio con elevata rigidità e basse caratteristiche di vibrazione può ridurre le fluttuazioni di impatto e l'interferenza delle vibrazioni durante il processo di formazione. Lo stampo deve essere posizionato accuratamente da lavorazione a CNC ad alta precisione e assemblaggio fine. Inoltre, il controllo del gap dello stampo è anche un importante indicatore tecnico. Materiali diversi e spessori della piastra devono abbinare diverse dimensioni di gap per ridurre le baratte, le rientranze e le variazioni di spessore.

La selezione e il pretrattamento dei materiali non possono essere ignorati. La coerenza dello stesso lotto di materiali influisce direttamente sulla qualità della formazione delle parti di timbratura, in particolare in occasioni ad alta precisione, che mette in avanti i requisiti per la resistenza alla snervamento, l'allungamento e la durezza dei materiali. La lubrificazione, il livellamento e la pulizia dei materiali prima della timbratura possono ridurre efficacemente l'attrito e la concentrazione di stress, riducendo così gli errori causati da una deformazione irregolare.

Il controllo del processo è un altro punto chiave per garantire la stabilità dimensionale. Nella produzione, l'accuratezza della formazione graduale del pezzo sarà garantita attraverso la disposizione della sequenza di stampaggio, il coordinamento di più processi e il sistema di posizionamento dello stampo. Allo stesso tempo, al fine di far fronte al difficile problema del rimbalzo del materiale, nel processo vengono spesso introdotti metodi di compensazione, combinati con la messa a punto della struttura dello stampo per ottenere l'offset della deviazione.

L'ispezione di qualità è indispensabile nel processo di produzione. Impostando gli standard di ispezione per le dimensioni chiave di ciascun processo, utilizzando strumenti di misurazione come Imagers, macchine di misurazione a tre coordinate e indicatori, i prodotti finiti vengono campionati o completamente ispezionati per scoprire tempestivamente la fonte di errori e apportare regolazioni. In combinazione con metodi di controllo del processo statistico, è possibile analizzare le tendenze degli errori, è possibile fornire avvertimenti precoci e possono essere prevenuti i guasti batch.

Il controllo della tolleranza dimensionale e degli errori di forma e posizione delle parti di stampaggio ad alta precisione è un progetto sistematico che richiede il coordinamento in più collegamenti come design, attrezzature, stampi, materiali, processi e test. L'ottimizzazione di ciascun dettaglio può fornire supporto per il miglioramento stabile della qualità del prodotto finito, riflettendo i requisiti completi della produzione moderna per l'efficienza e la precisione. Nel processo di ottimizzazione continua e aggiornamento tecnologico, la produzione di stampa si sta gradualmente spostando verso una direzione più intelligente e basata sui dati, gettando una solida base per la produzione di precisione. .

Eng

Eng